製品の安心と安全

品質方針

- お客様に任せてもらえるために、「安心と信頼の品質」を目指します。

- 品質意識を高め、社内プロセスの標準化を推進し、効率的な仕事の追求に努めます。(人・組織・システム・仕事)

- 開発・設計、調達、生産、物流、販売、サービス、管理など事業全般のプロセスにおいて、気候変動を考慮した環境負荷低減を推進します。

- 製品・サービスの品質が法的基準を満たすことで、顧客満足度・社会的信頼の向上に努めます。

- 品質マネジメントシステムを構築し、目標を設定、実行、評価し、事業プロセスを継続的に改善します。

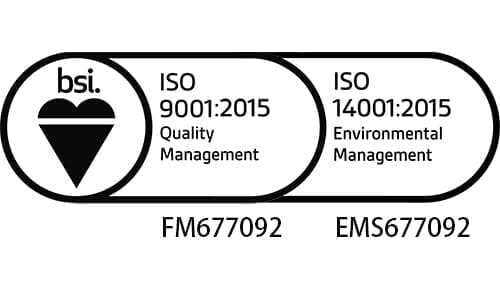

* 2026年1月1日 - 改定

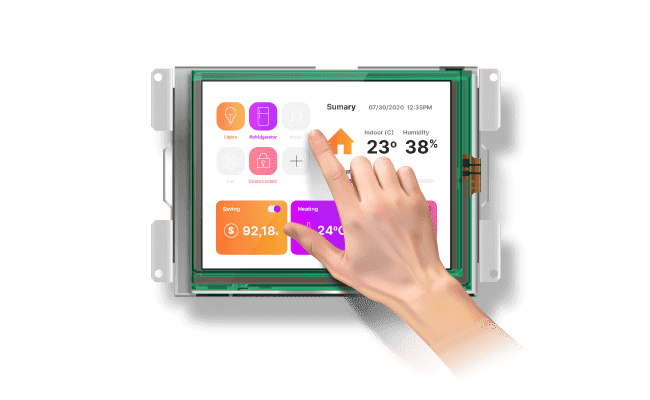

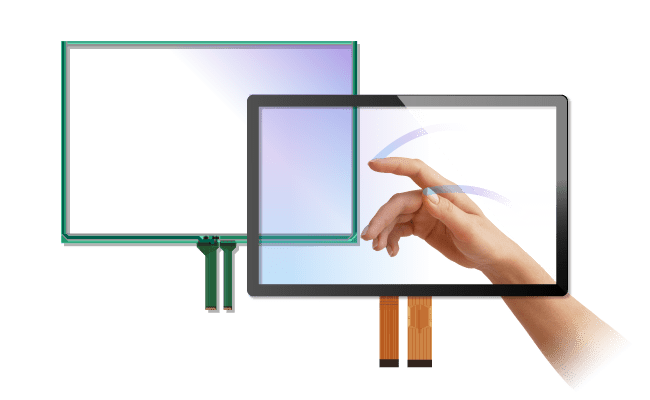

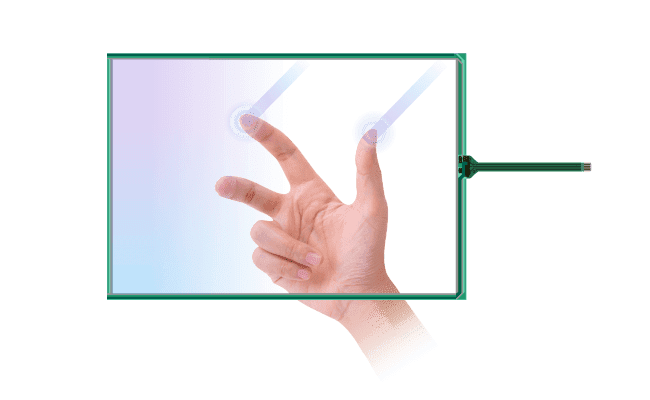

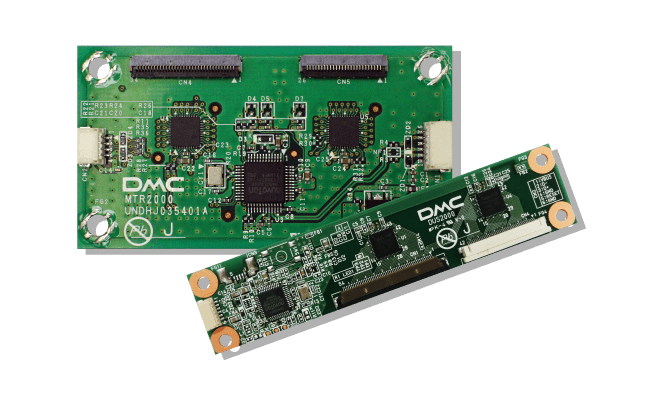

登録範囲:タッチパネル設計・開発・製造

事業所:白河工場、いわき工場、東京・大阪・名古屋支店

登録範囲:タッチパネル製造

事業所:DMCインドネシア工場

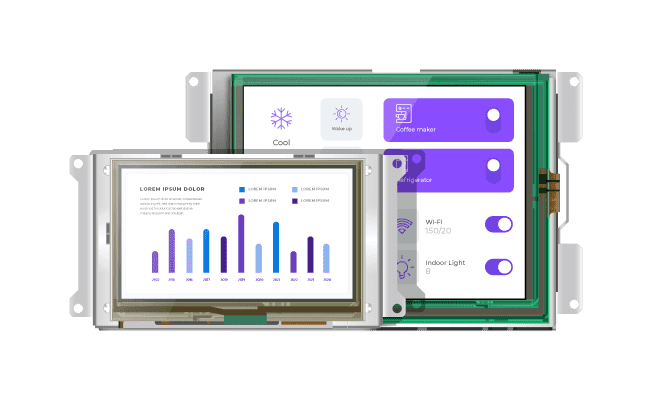

登録範囲:産業用装置などへの組込用機器の企画、開発、製造及び修理サービス

部署範囲:ユニット技術部、和泉工場、国内営業部

事業所:和泉工場、東京・大阪・名古屋支店、大阪技術センター

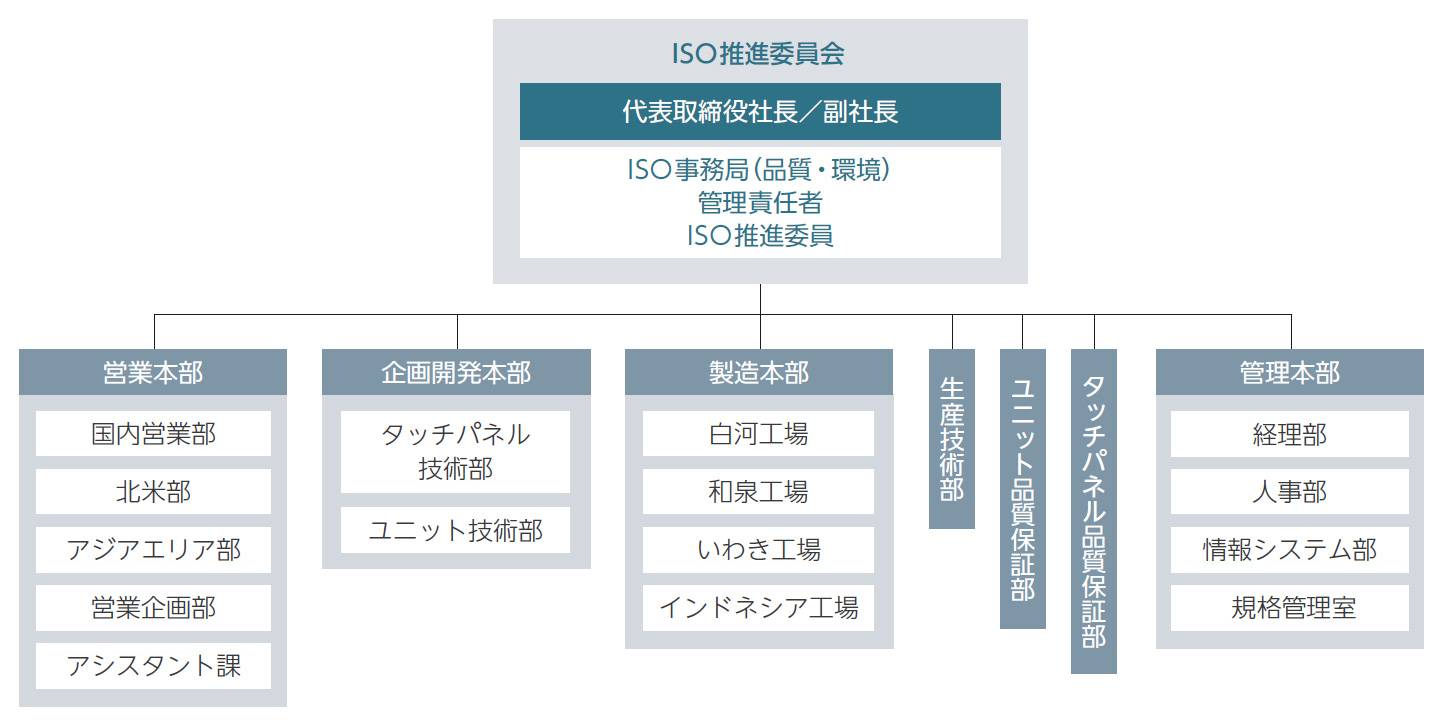

品質マネジメントシステム体制

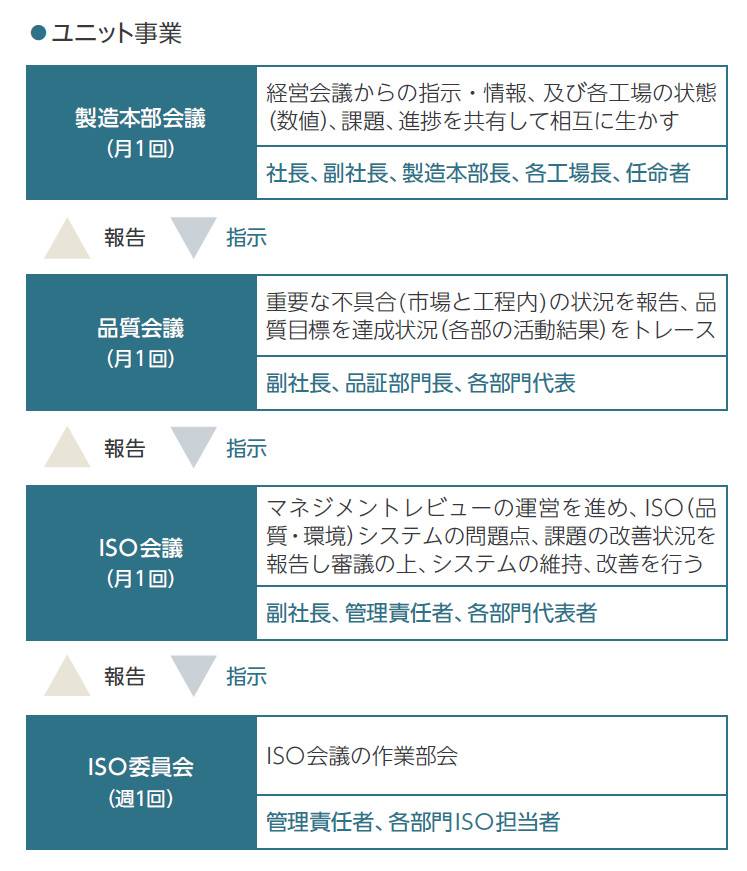

ディ・エム・シーは、高品質な製品・サービスを提供できる品質保証体制を構築し、お客様の期待に応えています。年に1回実施するマネジメントレビューでは、品質方針および品質目標に対する品質マネジメントシステムの運用状況や成果を確認、評価し、改善に向けたアクションを実施しています。また資格認定された内部監査員による監査も年に1回実施しています。全従業員が品質方針を理解・自覚し、部門ごとに策定したISO目標を達成するため、毎月開催している生産品質会議(ユニット事業※)で、目標の達成状況や製品品質に関する課題を共有し、PDCAを回しています。なお、デバイス事業、ユニット事業それぞれでISO認証を取得しており、いわき工場は2023年8月にISO9001を取得し、生産拠点の認証取得カバー率100%を継続しています。

* ユニット事業:産業用装置などへの組込用機器の企画、開発、製造および修理サービス

品質・環境統合マネジメントシステム組織図

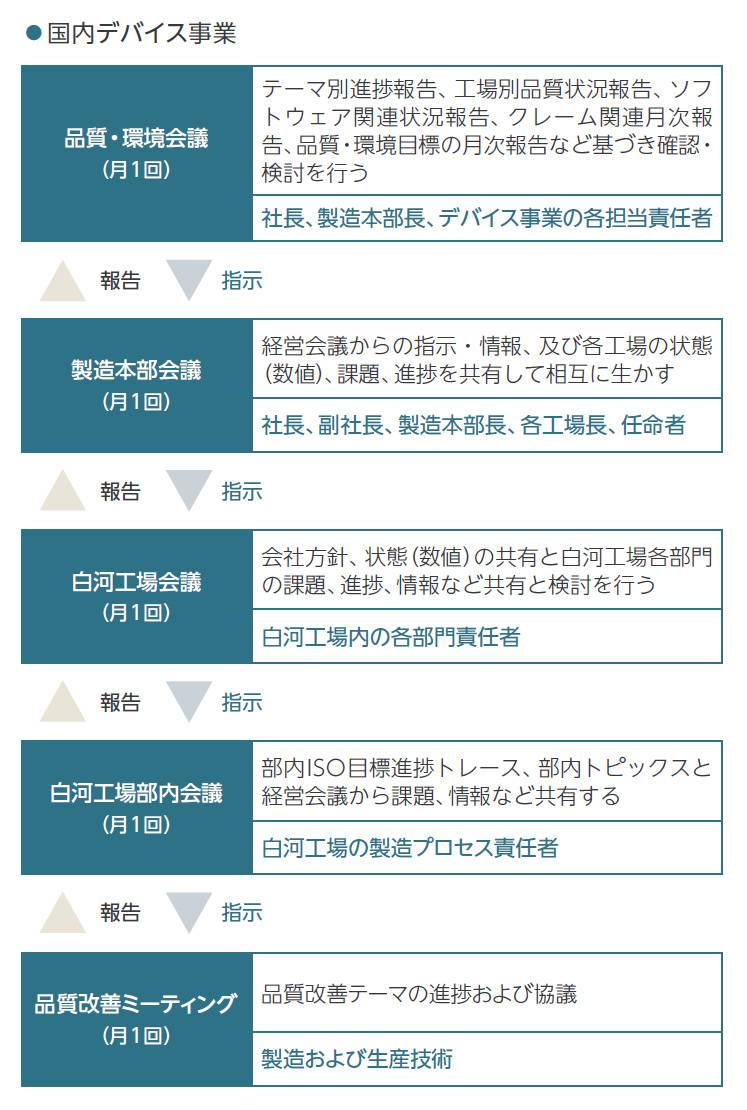

製品の品質向上に向けた取り組み

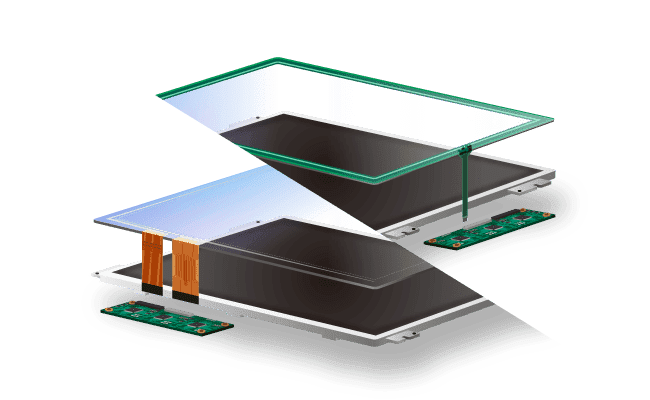

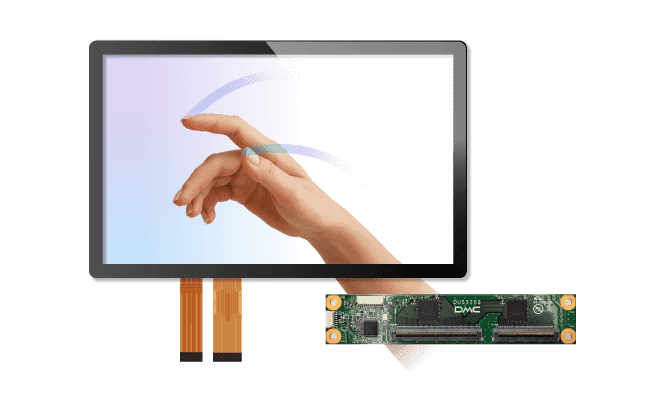

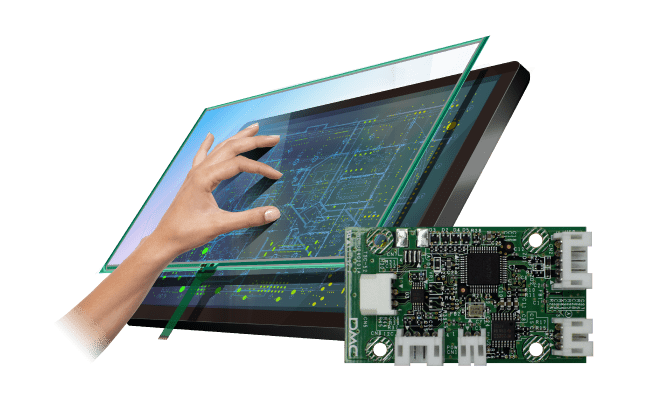

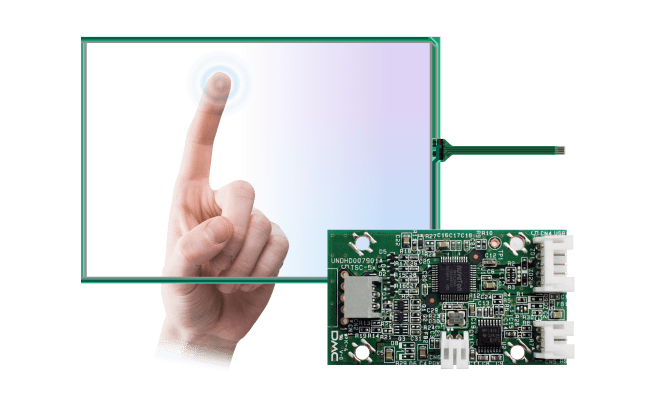

当社グループは、お客様の高度で多様な品質要求にきめ細かく対応できる、技術・ノウハウ・体制を最大限に活用して、より高い品質の製品を提供する取り組みを行っています。

新商品戦略会議

代表取締役社長、副社長、企画開発本部、営業本部、製造本部の代表者が月に1回新商品戦略会議を実施し、お客様ニーズの分析と製品への反映を行っています。2024年度は、新工法によるタッチパネルや次世代のユニット製品(タッチパネル応用製品)について協議し、環境リスクを低減したタッチパネルの生産や、時代と顧客ニーズに即した新たなユニット製品の開発を進めました。

品質改善活動

製造現場での取り組みや、クレーム対応を通じた品質改善活動、生産工程の標準化の推進で、生産性向上と品質の安定を図っています。これらの活動は関係部門がテーマ別に取り組み、結果は上位の会議体に報告されます。そして重要なテーマについては上位会議体から指示事項として伝達されます。

技術担当とお客様のコミュニケーション

製造においては、お客様の要求を製品仕様として的確に理解することが重要なため、技術担当が営業担当に同行し、日常的にお客様と直接コミュニケーションを図っています。

QA*パトロールの実施

2024年度のクレーム損失額は前年度比62%を削減できました(対象売上高 前年度比35%減)。過年度生産での要因が 多いため、個別対応により解消に努めたことで、目標を達成 しました。クレームの再発防止には、設計段階から製造工程 を含めた見直しおよび改善による根本原因の対処に努めます。 お客様からの不具合については、全て、社内システムにてク レーム連絡書が発行され、最終、お客様への報告書(是正処置 含む)をもって完了となります。また、これらの不具合のう ち、重要度が高いものは、デバイス事業では環境・品質会議、 ユニット事業では品質会議にて協議し、重要テーマとして継 続確認を行います。

なお、2024年度はお客様や社内において、大きなケガや設備損失など重大な製品事故は0件でした。

* QA:品質保証(Quality Assurance)体から指示事項として伝達されます。現場 においては、お客様の要求を製品仕様として的確に理解することが重要なため、 技術担当が営業担当に同行し、日常的にお客様と直接コミュニケーションを図っ ています

顧客満足の向上

当社は年に1回、営業部門がデバイス事業とユニット事業それぞれの顧客満足度調査を実施しています。デバイス事業は7カテゴリ(営業業務・販促・納期・品質・技術力・競争力・その他)、計30項目、ユニット事業は8カテゴリ(品質・クレーム・修理・納期・オリジナル製品・ご提案・営業/業務・規律/躾)、計30項目に関するアンケートを主要代理店などに配布して調査を行いました。

集計結果はお客様の声として、社内の関連部門で共有しています。こうしたお客様の声から課題を特定し、誠実に製品の改善へとつなげ、全てのお客様から信頼を得られるよう尽力しています。

2024年度のアンケート対象企業は、デバイス事業:主要代理店11社(国内10社・海外1社)、ユニット事業:主要顧客9社(国内のみ)でした。

デバイス事業については、コストおよび品質の評価に関して、厳しい結果となりました。今後も引き続き社内標準化や工程改善を一つひとつ進めることで、改善を図っていきます。ユニット事業については、概ね満足度を維持していますが、一部、お客様からの要望に応え切れていないこともあり、改善を図っていきます。

製品の安全確保

化学物質の適正管理

当社グループの製品を安心してご利用いただくことを目的に、設計から廃棄までの一連の過程において、適正な化学物質管理を行っています。取り組みは以下「標準品の有害化学物質について」の通りです。

各国の法規制遵守

製品に含まれる化学物質に関して、各国の法規制を遵守し、人や環境に影響を及ぼす有害物質を使用しない製品づくりを推進しています。

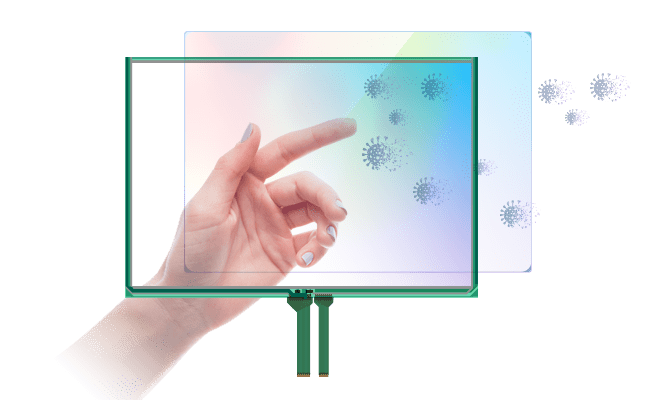

RoHS指令への対応

欧州のRoHS(特定有害物質使用制限)指令で使用が制限されている鉛、水銀、カドミウム、六価クロムなどの対象有害化学物質が製品に含有または付着していないか、または法規制値未満であることを保証するために、全ての製品を調査し、安全性を評価しています。

安全リスクへの対応

安全リスクがあると判断された物質については、使用を削減・停止するなどの対策を行い、製品の安全性を確実なものとしています。

SDSの入手と活用

特定の化学物質が含まれる原材料には、それらの危険有害性、取り扱い上の注意などの情報を記載したSDS(安全データシート)を入手し、廃棄に至るまで安全な取り扱いができるよう対応しています。なお、化学物質に関するさまざまな法令の改正については、担当部門を中心に最新情報を入手し、適切な対応に注力しています。また、化学物質の管理や顧客からの問い合わせは、タッチパネル製品に関しては品質保証部、ユニット製品に関しては規格管理室が主管となり、必要に応じて外部の専門会社も活用しながら、有害物資の調査・対応などを行っています。

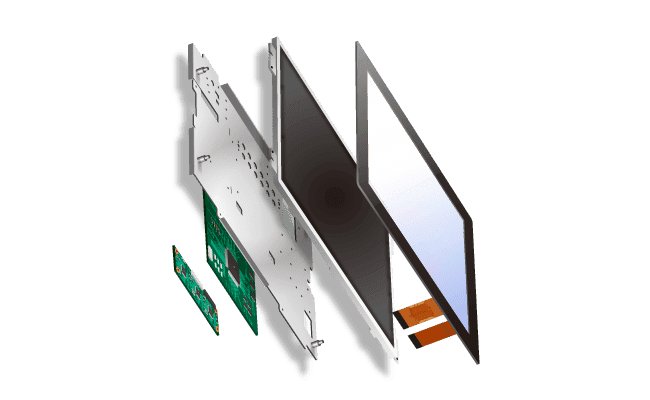

製品の安全設計

開発・設計・製造の各プロセスにおいて、当社製品の使用過程における安全性確保の対応を行っています。タッチパネル事業においては開発・設計・製造の各プロセスにおいて、スクライブ機を導入し、ガラス板のエッジ部分の破損やケガの防止につなげるなど、当社製品の使用過程における安全性確保を行っています。

標準品の有害化学物質について品質教育

お客様に満足していただける品質と安全性を兼ね備えた製品を創出し続けるために、年間を通じて各部門で研修や講習会を実施しています。2024年度は、増加したクレーム損失額への対応として、不具合の根本原因の調査・対応、工程作業の見直しおよび不具合解消に関する研修を中心に行いました。