環境保全

環境方針

当社は、環境を意識した企業活動が重要な経営課題の一つであると認識しています。環境への影響に配慮し、気候変動緩和への取組み、資源の有効利用、生物多様性などの保護を含む環境保全、汚染防止、環境リスクの低減に努めます。また、ステークホルダーとのコミュニケーションを高め、社会の持続可能な発展に貢献します。

- 気候変動リスクに対応するために、温室効果ガス排出の削減、エネルギーの効率的な利用に努めます。

- 環境法規制、地域社会との協定およびお客様の要求事項を順守します。

- 資源の有効利用を行うために、廃棄物の削減、省エネルギーおよびリサイクルを推進します。

- 環境負荷低減に配慮した製品開発・設計を推進します。

- 人・自然環境に悪影響を与える化学物質の抑制および有害物質の使用を削減します。

- 環境マネジメントシステムを構築し、目標を設定、実行、評価し、事業プロセスを継続的に改善します。

- 環境リスク・エネルギー効率を意識した活動の向上のために、社員に対する啓発活動を推進します。

* 2026年1月1日 - 改定

環境マネジメントシステム

当社グループでは、事業活動と環境保全を同じ意思決定のもとで進めることが効果的と考え、各事業活動のプロセスに環境マネジメントシステムを組み込んで環境経営を推進しています。体制としては、代表取締役社長および副社長がトップマネジメントを務める「ISO推進委員会」を組織し、環境経営における最高意思決定機関としています。ISO推進委員会のもと、各工場、各部門、営業拠点の管理をISO事務局が行っています。各部門は「品質・環境目標を達成するための計画」を策定し、代表取締役社長または副社長が出席する毎月の品質・環境会議(デバイス事業)、標準化会議(ユニット事業)で、達成結果ならびに進捗状況を報告してPDCAを回しています。

内部監査

当社グループでは、ISO14001への適合性や、環境マネジメントシステムが有効に機能しているかを確認するため、資格認定された内部監査員が年1回、監査を実施しています。

監査の前後にミーティングを開催し、重点監査項目の明確化や被監査部署と指摘内容を確認し合うほか、ISO事務局によりグループ全体の改善点の共有や、次回までの課題の進捗を管理することで、監査機能と環境活動のレベルアップを図っています。2024年度はデバイス事業で21件、ユニット事業で24件の指摘があり(ISO9001の指摘も含む件数)、監査対象部門のプロセスを再確認の上、実施することで効果・改善を高める動きをしています。

社内教育

当社グループは、環境経営活動の推進において、基盤となる人材育成が重要であるとの考えから、以下の通り、従業員の専門性や階層に応じた教育カリキュラムを実施しています。

教育カリキュラムの概要

| カリキュラム名 | 範囲 | 実施内容 | 受講率 |

|---|

マテリアルバランス

-

電力:5,550千kWh

-

(内、再エネ):2,076千kWh

-

取水:28千m³

- [ 主原料 ] 高機能性樹脂、板ガラス、半導体など

-

ガソリン:31kℓ

-

CO₂:2,290t-CO₂

-

廃棄物:138t

-

有価物:3t

-

排水:27千m³

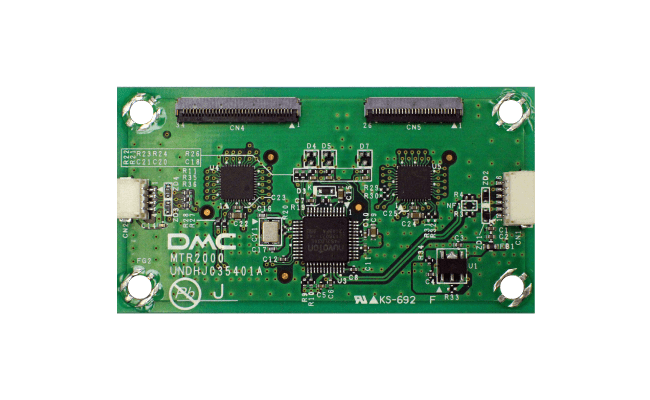

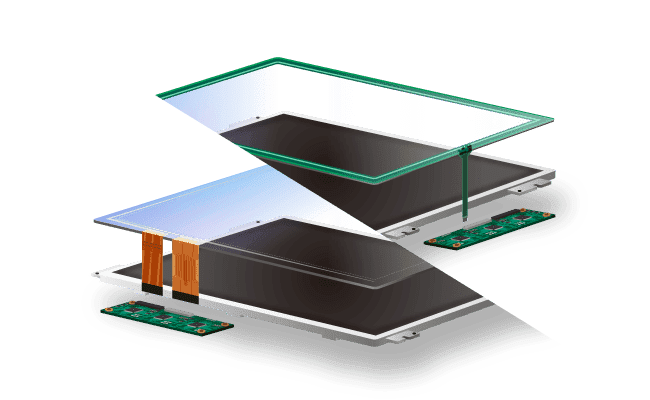

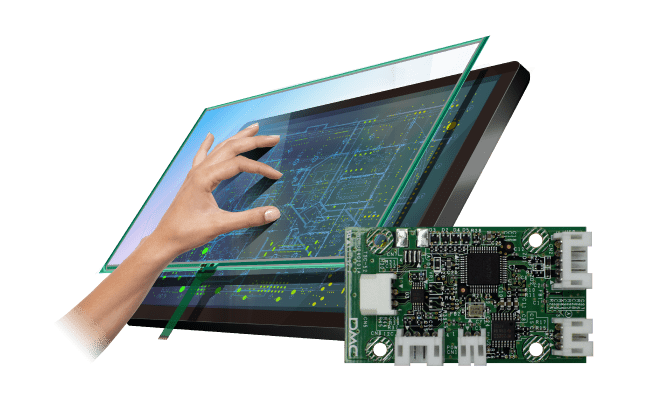

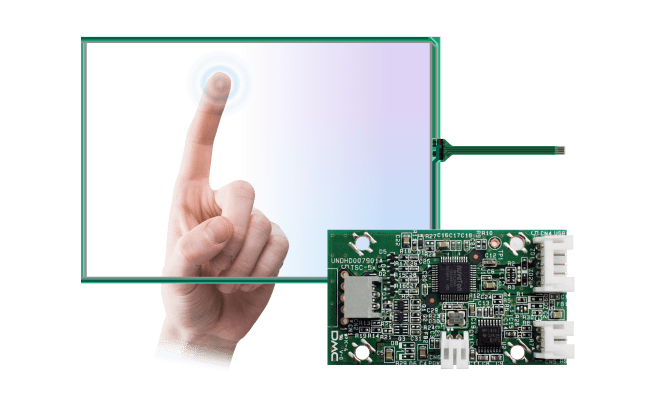

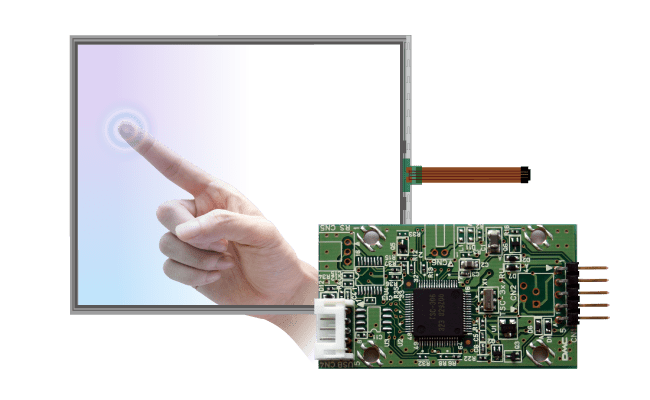

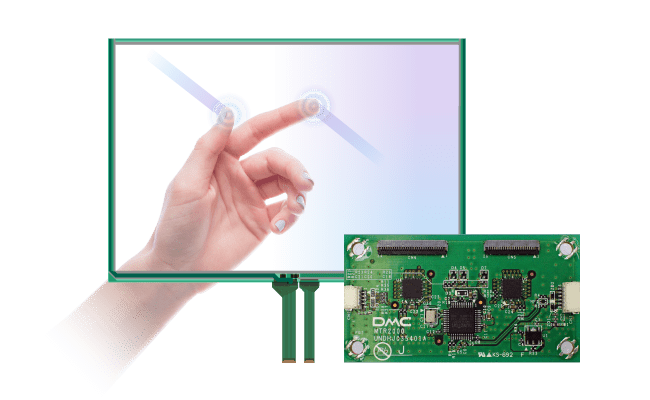

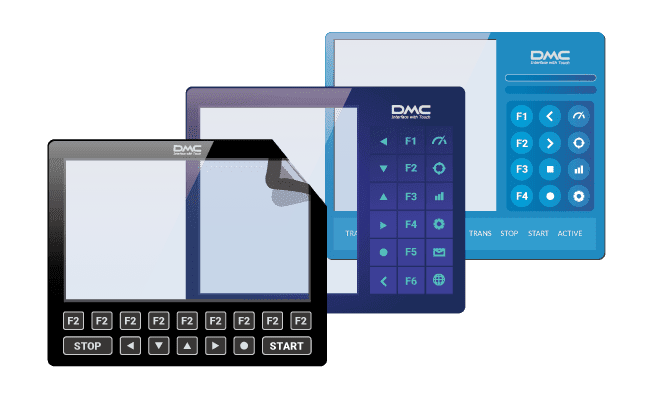

- タッチパネル、液晶モジュール、ユニット製品

-

71t-CO₂

気候変動への対応

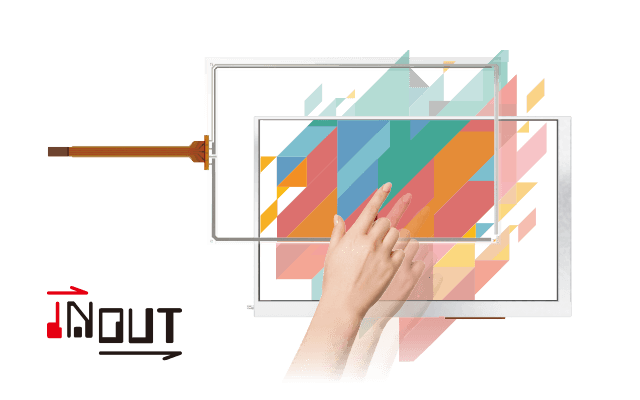

ディ・エム・シーでは、地球規模の問題である気候変動に対して、気温上昇の原因となるCO₂排出量の削減は企業の責任と考え、タッチパネルの生産活動から輸送に至るまでの過程において効率的なエネルギー利用などによりCO₂排出量の削減に取り組んでいます。

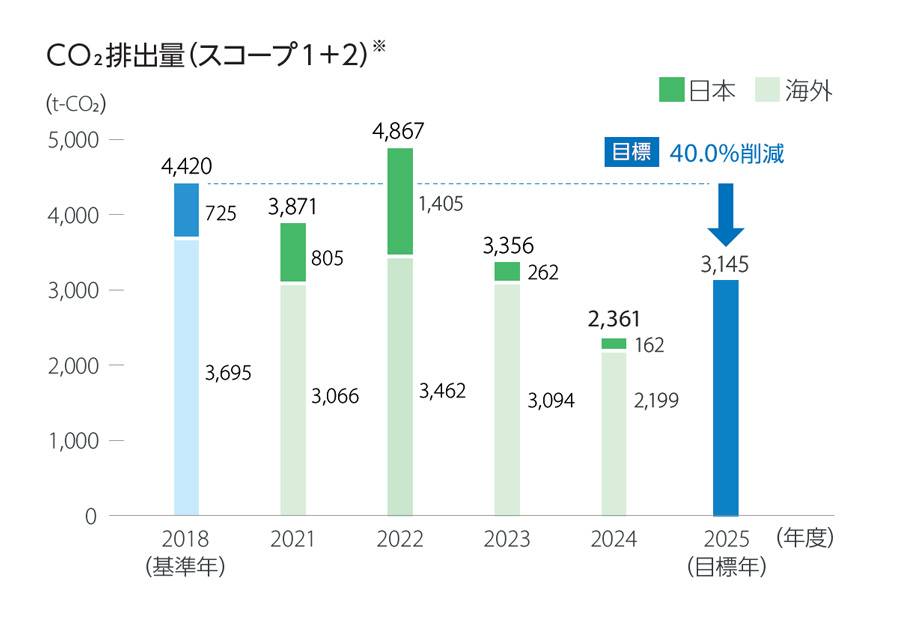

CO²排出目標に対する進捗

当社グループは、2050年カーボンニュートラルの達成に向け、2025年度のスコープ1・2削減目標を40.0%(2018年度基準)と設定し、グループ全体で取り組みを進めています。また、現在、さらに取り組みを加速すべく、2030年度のスコープ1・2・3の削減目標を策定しています。

ディ・エム・シーのCO₂排出量(スコープ1・2)

当社グループは、企業がバリューチェーン全体の温室効果ガス排出量を算定・報告するための国際的な基準であるGHGプロトコルに基づいて、企業活動の上流から下流にわたる温室効果ガスの排出量を算定しています。2024年度の削減目標はスコープ1・2それぞれ基準年度比60%、35%削減に対し、実績はスコープ1が65%減、スコープ2が55%減となりました。スコープ1については不要な移動を制限したこと、スコープ2については空調の効率的な運用および受注減による減産が要因でした。今後も省エネルギー対策を強化し、CO₂排出量の削減を推進していきます。

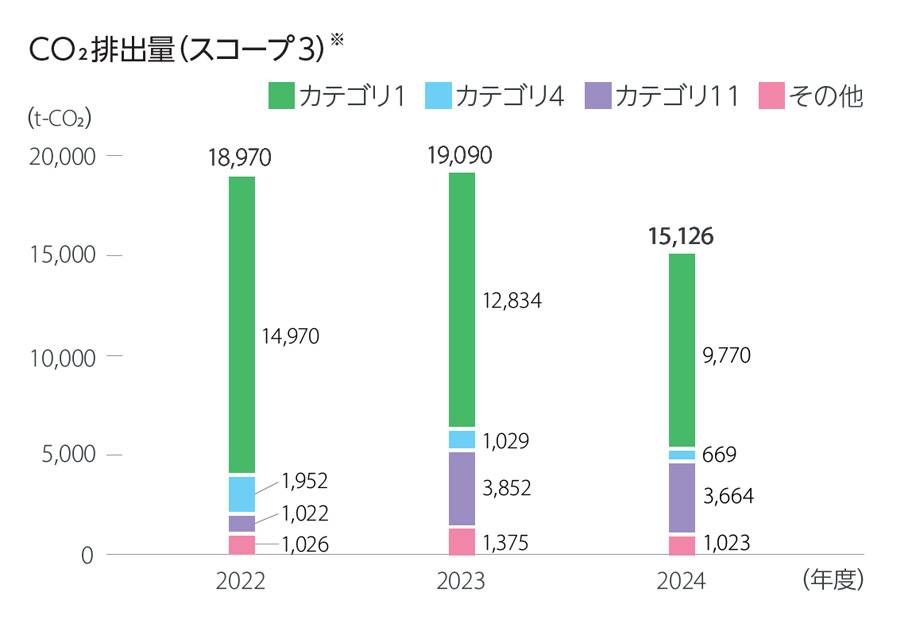

バリューチェーン全体のCO₂排出量(スコープ3)

2024年度の削減目標はスコープ3基準年度比15%削減に対し、実績は38%減となりました。要因は受注減少および在庫圧縮による調達額の減少と、それによる発送費用が減少したことによります。当社グループにおけるバリューチェーン全体の排出量および排出削減のポテンシャルを明確化し、CO₂排出量の削減活動につなげていくことで、気候変動対策に貢献していきます。

-

![]()

- * 対象範囲は生産拠点(カバー率100%)です。2021年度よりいわき工場、2023年度より和泉工場を含んでいます

- * 2023年よりスコープ2の排出量は再生可能エネルギー由来のCO2フリー電力を控除しました

![]()

- * 対象範囲は生産拠点(カバー率100%)です。2023年度より和泉工場を含んでいます

-

2024年度スコープ・カテゴリ別CO₂排出量*(t-CO₂)

スコープ・カテゴリ 排出量 - * 対象範囲は生産拠点(カバー率100%)です

-

管理体制・運用状況

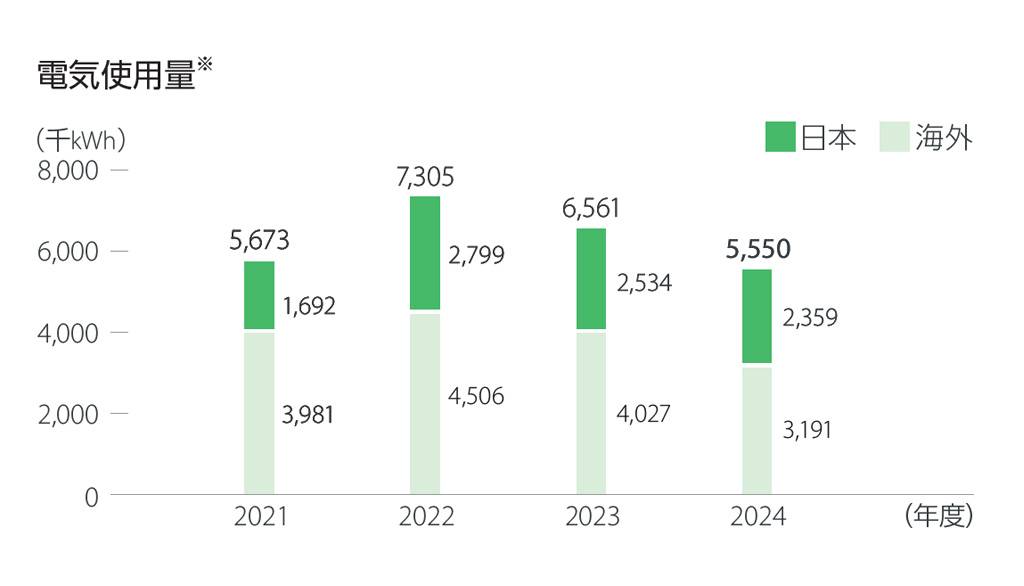

経営トップが主導のもと気候変動対応を推進し、適切に管理・監督できるよう、社長直轄の管理本部内に規格管理室を設置し、全社的な改善活動を展開しています。これまでLED照明への変更、パソコンモニタなどで高効率機器への更新、営業車と工場で荷物運搬用に使う商用バンを除く車両は、ハイブリッド車への切り替えを進め全社で完了しています。また、いわき工場では空調設備の使用方法の改善(電力使用量約25%減)と稼働時間の低下により電力使用量前年比約19.6%の削減となりました。

再生可能エネルギー由来の電力の導入当社グループでは、節電を従業員に呼びかける節電キャンペーンを行っているほか、生産工程におけるエネルギー使用の効率化にも継続的に取り組み、2023年度より白河・いわき工場で再生可能エネルギー由来のCO₂フリー電力を導入しています。(再生可能エネルギー由来の電力の割合:37.4%)。

-

![]()

- * 対象範囲は生産拠点(カバー率100%)です。2021年度よりいわき工場、2023年度より和泉工場を含んでいます

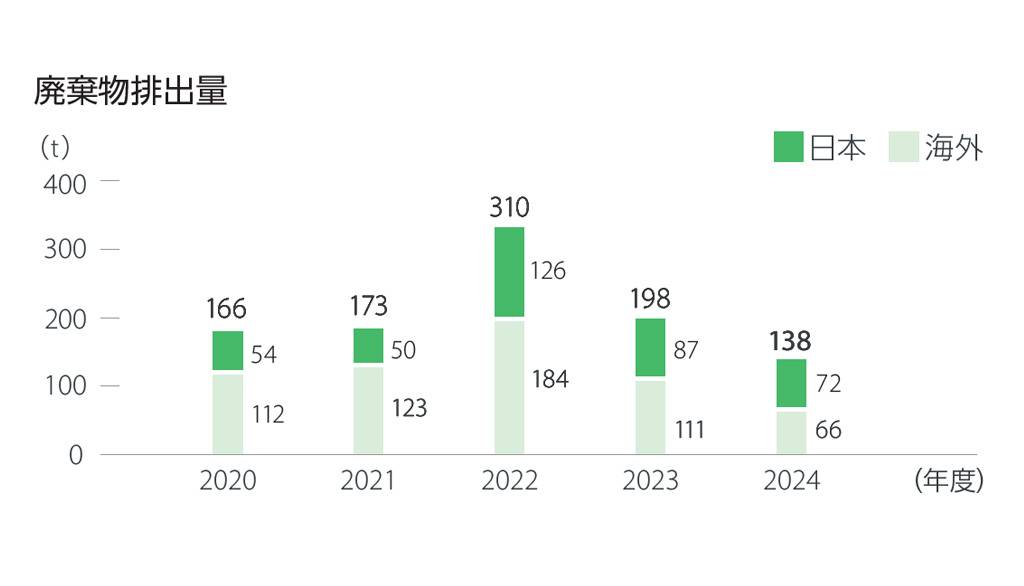

廃棄物削減

当社グループは、持続可能な循環型社会の形成に向けて資源を有効に活用し、廃棄物の減量化および再資源化の目標を定め、取り組んでいきます。

-

管理体制・運用状況

国内の各工場や事業所から排出される産業廃棄物については、産業廃棄物管理票(マニフェスト)を発行し管理しています。これにより、産業廃棄物処理委託業者の管理、マニフェスト交付・回収状況の管理などを専用のデータベースで一元管理し、廃棄物排出の状況を確実に把握できるようにしています。生産工程でのロス率低減は廃棄物の削減に直結することから、最適品質を維持するしくみの構築で製造不良の改善に注力しています。

具体的には、これまで採用していたエッチング加工は微細な加工が難しく、近年、増えている多種多様で複雑な回路パターンを伴う製品では不良が発生しやすくなるという課題があります。その対応として微細な加工に適したレーザー加工の導入を進めています。あわせて標準品を増やすことで作業手順の標準化で作業ミスを減らし、不良率の低減に取り組んでいます。

2024年度の国内外工場におけるタッチパネル部品のロス率は前年比で1.3ポイント改善することができました。これにより、廃棄物量は前年度比31%削減となる138トンとなりました。また、生産工程から発生した廃材貴金属を有価物として回収・売却することで、廃棄物排出量の削減に努めています。

-

![]()

社内で使用する紙の削減への取り組み

当社グループでは、社内業務に必要な書類を電子化して共有することで稟議決裁・発注書・勤務管理の電子処理を行い、無駄なコピーを削減して紙をできるだけ使用しないワークスタイルを展開しています。また当社では、2023年より社内精算処理を電子決済へ移行し、紙で行う社内業務は必要最低限にしています。引き続き電子処理の推進により紙の削減を推進しています。今後も、業務プロセス改善の過程で、さらなる紙の削減に取り組んでいきます。

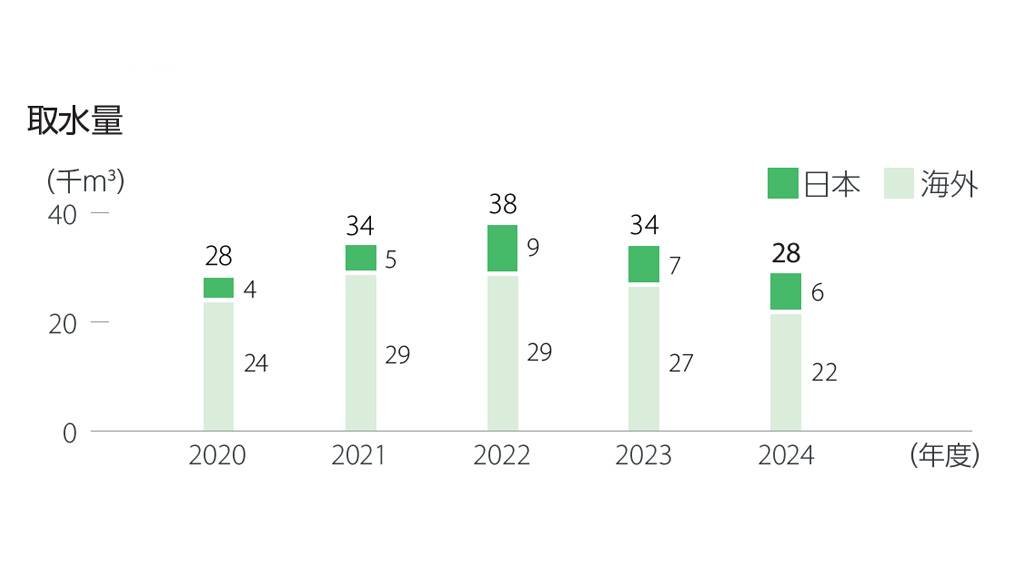

水資源保全

経済成長による水資源の需要増や人口増加に伴うインフラ整備が遅れていることなどにより、地域によっては水不足が深刻化し、工業排水などによる水の汚染が、人々の生活や環境に影響を及ぼしています。これらを踏まえ、当社グループは、生産活動における効果的な水の利用と水資源の保全に努めます。

-

管理体制・運用状況

当社グループでは、水資源の保全推進にあたり、国内外とも水管理を含む品質・環境統合マネジメントシステムを構築し、PDCAを回して環境経営のレベルアップに取り組んでいます。インドネシア工場では、貴重な水資源を有効利用するため、水を多く使用する工程にリサイクルシステムを導入・運用し、継続的に水使用量の削減に取り組んでいます。国内およびインドネシア工場からの排水については、適正に処理可能な設備を所有する業者にて回収を行い、環境負荷を低減しています。また、法令に基づく適切な排水処理を行い、定期的なBOD検査などを実施し、問題がないことを検査結果証明書とともに公的機関に提出しています。

生産工程における排水量削減への取り組み

環境負荷低減の取り組みとして、持続可能な製造プロセスの構築に取り組んでいます。2024年3月より抵抗膜方式タッチパネルの全モデルにおいて、エッチング加工処理をレーザー加工処理へ変更しました。この工程変更により排水量が削減され、環境負荷低減および環境保全につながるものと考えています。白河工場では排水量の約55%減、インドネシア工場では排水量の約50%減を見込んでいます。

-

![]()

化学物質排出量の削減

管理体制・運用状況

当社グループは製品の製造過程において、環境に対し直接的に影響を及ぼす化学物質の使用削減に取り組んでおり、現在、PRTR対象となる化学物質の排出および移動はありません。2024年3月より実施したエッチング加工処理からレーザー加工処理へ変更を決定し、順次、製品ごとに反映をしてきます。これにより溶剤のうち劇薬などの使用量を削減できます。2024年度は約12%削減できました。

独立第三者の保証報告書